Проблема качества нанесения кода является одной из наиболее частых среди тех, с которыми сталкиваются отечественные производители при маркировке продукции. Согласно требованиям регулятора, DataMatrix-код на пачке продукта должен не просто считываться, а распознаваться любым сканером на всех участках товаропроводящей цепочки. Некачественно нанесенный код может стать причиной возврата товара. Если кто-то из участников не сможет считать его, продукцию вернут производителю. И тогда придется либо перемаркировать товар, либо уничтожить. Разумеется, это серьезные риски, и производители стараются исключить подобные ситуации, усиливая контроль качества, отбраковывая упаковки с нечитаемым кодом. Финансовые потери снижаются в разы. Особенно если приложить усилия и постараться снизить процент брака.

О том, как удается решить этот вопрос без замены оборудования, рассказал главный инженер ООО «НТФФ «Полисан» Дмитрий Волченков.

Компания в 2017 году приобрела оборудование OS-Technology (Германия) и Marchesini Group (Италия). На тот момент оно отвечало всем российским стандартам, согласно которым плотность 2D-кода не превышает 32х32 пикселя, а геометрический размер модуля составляет 0,4х0,4 мм. Процент брака, при нанесении информации на закупленном оборудовании, не превышал 0,5%. Однако в декабре 2018 года Правительством РФ было принято решение о введении криптозащиты 2D-кода. В результате увеличилась плотность кода до 36х36 пикселей и соответственно уменьшился геометрический размер модуля до 0,3х0,3мм. С новыми требованиями оборудование не могло работать корректно. По словам Дмитрия Волоченкова, уровень брака на операции сериализации (нанесение 2D-кода на вторичную упаковку) вырос существенно и составил более 5%. Особенно острая ситуация сложилась на автоматических линиях со скоростью более 200 упаковок в минуту. Количество брака в тестовых сериях возросло в разы, достигнув неприемлемого уровня.

На предприятии сразу поняли, что ограничиться исключительно настройкой оборудования не получиться. Чтобы добиться прежних показателей – брак менее 0,5% – специалисты компании разработали целый комплекс мер по нескольким направлениям:

Упаковка. Оптимизировали размер вторичной упаковки, доработали дизайн, более тщательно подошли к выбору картона для ее изготовления.

Доработка оборудования. Первым этапом стала борьба с пылью и вибрацией. Кроме того, пришлось оптимизировать движение упаковки на линии, добиться его равномерности. С помощью специальных ламп и поляризационных фильтров для снижения бликов, добились улучшения подсветки. Акцент сделали также на подборе картриджей и чернил.

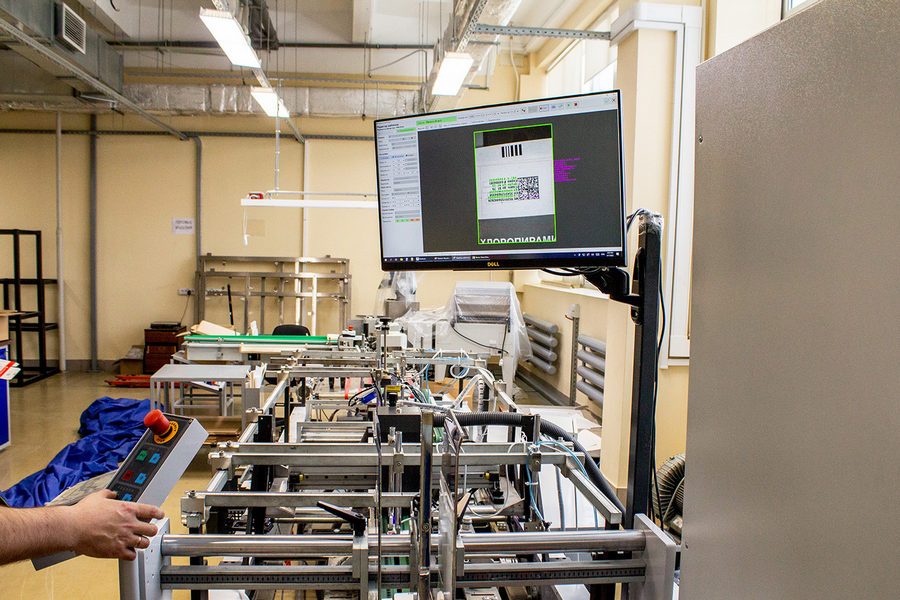

Оптимизация настроек программного обеспечения, оборудования и вычислительных мощностей, задействованных в анализе изображения.

По каждому направлению была проведена большая работа, и ее итоговый результат полностью удовлетворил специалистов компании.

«Как показал наш опыт, для достижения цели необходимо получить как идеальные расходные материалы, так и идеально работающую технику. Только комплексный подход позволит добиться стабильного уровня брака на операциях сериализации и агрегации в пределах от 0,1 до 0,5%», — подчеркнул Дмитрий Волоченков.

Он также отметил, что пройти подобный путь, скорее всего, придется всем компаниям, которые решили использовать для маркировки продукции термоструйную технологию печати. Либо смириться с высоким процентом брака и вытекающими отсюда дополнительными издержками.

Есть и альтернативный вариант – нанесение 2D-кода на полиграфическом производстве. По словам главного инженера ООО «НТФФ «Полисан», такой выбор позволит снять ограничение по высоте кода в ½ дюйма (размер стандартного картриджа), и увеличить размер модуля до 0,4х0,4 мм и более (важно для последующего считывания нанесенной информации, а также при агрегации продукции). Но что более важно, качество нанесения будет в этом случае значительно выше. «Ни один принтер не сравниться с типографией. Причем замечу, что это факт, а не реклама», – заключил Дмитрий Волоченков.

Все чаще отечественные производители задумываются о том, чтобы передать маркировку на субподряд. Среди преимуществ такого решения, уже упомянутое качество печати, которого трудно добиться самостоятельно. Кроме того, это самый быстрый и относительно недорогой способ организовать данный процесс. Производитель экономит на закупке специализированного оборудования для нанесения кода DataMatrix, на его ремонте, на расходниках для печати. При этом он получает готовые промаркированные пачки со 100% гарантией качества нанесенного года.

О подробностях процесса передачи маркировки на субподряд рассказали в АО «ПРОМИС». Компания является официальным партнером честного знака с 2020 года, специализируется на выпуске специализированного оборудования для маркировки лекарств, в том числе ветеринарного назначения, а также биодобавок к пище, косметики и бытовой химии. Одним из направлений работы предприятия является нанесение 2D-кода на субподряде.

Сотрудничество с производственным предприятием начинается с заключения договора, в котором четко прописываются обязанности сторон. В частности, заказчик несет ответственность за получение кодов маркировки и их своевременную передачу субподрядчику. При этом в компании «ПРОМИС» гарантируют безопасный канал передачи данных. Итак, заказчик направляет поставщику заявку на производство картонных упаковок с маркировкой 2D-кодом.

Перед нанесением маркировки картонные пачки отправляются в отдел контроля качества для проверки. Если выявлены недочеты, продукция уходит на исправление или доработку. После выходного контроля на производстве приступают к маркировке упаковок кодом идентификации. Для этого используются коды, переданные в «ПРОМИС» по закрытому каналу. Надлежащее качество нанесения 2D-кода подтверждается с помощью операционного контроля. Затем продукция проходит выходной контроль качества. Промаркированные упаковки выпускаются с производства, и их отгружают потребителю вместе с отчетами выходного контроля качества.

Все необходимые отчеты и документы по всем протоколам отправляются во ФГИС МДЛП/МТ с помощью программного обеспечения для маркировки «ПроСалекс». Заказчик получает готовые промаркированные пачки со 100% гарантией качества нанесенного кода. Агрегацию он проводит на своем производстве самостоятельно.

Полиграфическое производство АО «ПРОМИС» располагает необходимыми производственными мощностями и квалифицированным персоналом, что позволяет гарантировать грейд кода не ниже класса С, его сохранность в процессе передачи и управления им у себя на производстве, точное позиционирование кода, отсутствие пересорта (риска нанесения неверного кода).

Реклама АО «ПРОМИС» ИНН: 5262032016