В рамках Ежегодной конференции ISPE ЕАЭС, прошедшей 16-18 ноября в Москве, представители проектных компаний и фармпроизводители рассказали о новых трендах проектирования фармацевтических производств и фармацевтического инжиниринга.

По мнению многих, ISPE – это ассоциация, занимающаяся только вопросами инжиниринга, однако сегодня в поле зрения ассоциации находится весь объём вопросов, касающихся реализации требований GMP / GDP — практик. Но отдавая дань традициям, в повестку всех деловых мероприятий ISPE всегда входит сессия по инжинирингу, где проектировщики, представители профильных ассоциаций и фармпроизводители освещают актуальные аспекты данного направления. В этом году сессию «Фармацевтический инжиниринг и проектирование» открыл доклад директора «Г.М. Проект-Рус» Алексея Топникова об особенностях проектирования производства биотехнологических препаратов, которые, как узнали участники конференции из сессии «Гармонизация требований к производству лекарственных средств», являются одним из ключевых трендов развития фармацевтической промышленности в будущем. Поэтому вопросы надлежащего проектирования таких производств выходят на первый план. Алексей Топников отметил:

Очень важным этапом создания биотехнологического производства, как впрочем и любого другого фармацевтического производства, является первая стадия проектирования – разработка концепции, концептуального проекта.

Разработка концепции начинается с изучения и анализа свойств конечного продукта и анализа рисков, связанных с этими свойствами. Исходя из свойств конечного продукта и технологии его получения, наиболее существенное значение имеют риски контаминации со стороны внешней среды, кросс-контаминации при параллельном производстве нескольких продуктов, кросс-контаминации при последовательном производстве серий с использованием биоматериалов от разных доноров.

Топников подчеркнул:

Как правило, биологические агенты, используемые для клеточных производств, относятся к 3-4 группам патогенности, что также создает определенные риски для персонала и окружающей среды, которые должны быть снижены до приемлемого уровня проектными решениями.

Поскольку клеточный препарат, с одной стороны, является инъекционным (т.е. должен быть стерильным), с другой стороны, содержит живые клетки (т.е. «по определению» нестерилен), к его производству следует подходить, как к производству стерильного препарата, производимого в асептических условиях. Спикер обратил внимание:

При этом надо учитывать, что конечный продукт не подлежит стерилизующей фильтрации. Мы должны применить методы защиты критических операций и сохранения критических параметров качества продукта, чтобы не подвергнуть его контаминации или любому другому негативному влиянию.

В отношении биотехнологических продуктов руководство ISPE Baseline Guide Vol 6: Biopharmaceutical Manufacturing Facilities 2nd Edition преимущественно основывается на применении закрытых систем. В частности, в четвертой главе этого руководства указано, что при современном подходе создания биотехнологических производств фокус со стандартных инженерных методов защиты критических операций смещается в сторону закрытых систем. «Мы должны по максимуму уходить от открытых операций и защищать их с помощью одноразовых систем, либо изоляторных технологий», – пояснил Алексей Топников.

Говоря о сотрудничестве с компаниями X-TECH и Sartorius при создании предприятия по производству вакцин от COVID-19 Топников отметил:

Сейчас идет стадия по оптимизации хроматографической очистки, т.е. применение преднаполненных твердотельных одноразовых колонок, которые можно будет просто заменить после использования, что гарантирует отсутствие кросс-контаминации от процесса к процессу.

Изолирующие технологии являются наиболее надежным способом защиты критических операций для различных типов биотехнологических производств. Они позволяют минимизировать соответствующие риски при параллельном производстве нескольких серий/типов продукции.

Меняется парадигма подхода к формированию планировочных решений при использовании закрытых систем. Это касается не только стерильных препаратов. У «Г.М. Проект-Рус» имеется успешный опыт с компанией «DEC», которые предлагают системы PTS-клапанов, закрытой передачи материалов или полупродуктов. Алексей Топников отметил:

Мы сделали несколько решений, когда вместо отдельных комнат или боксов, где расположено оборудование, мы формируем большой зал, в котором располагаются практически все основные единицы оборудования. Это вполне согласуется с концепцией руководства ISPE по биотехнологиям, где предлагается использование всех стадий (и довирусной, и вирусной) культивации клеток в одном помещении, при использовании закрытых систем.

Тему закрытых систем продолжил генеральный директор компании X-TECH Дмитрий Полстянов, выступивший с докладом об автоматизации производства твердых лекарственных форм как одном из способов повышения качества продукции и снижения себестоимости. Так, компания реализовала для белгородского производства «ПОЛИСАНа» проект с применением закрытых технологий. Дмитрий Полстянов рассказал об уникальном проекте:

Мы использовали закрытую технологию в чистой стадии по производству АФС и смогли частично уйти от использования чистых помещений в рамках технологической линии. То есть финальный процесс досушивания, усреднения, измельчения и упаковки продукта происходил вне рамок чистых помещений путем зацикливания пресса по технологии «закрытой петли».

Также спикер отметил, что помимо запроса на закрытые системы сейчас в тренде находится и гибкость производства, многозадачность операций. Одним из методов автоматизации и гибкости производства является соединение процессов, объединение нескольких технологических этапов в один без разрыва технологической цепочки, с применением ПАТ-технологий. Полстянов убежден.

Это первый шаг к непрерывному производству и контролю качества, устранению человеческого фактора и рисков контаминации продукта.

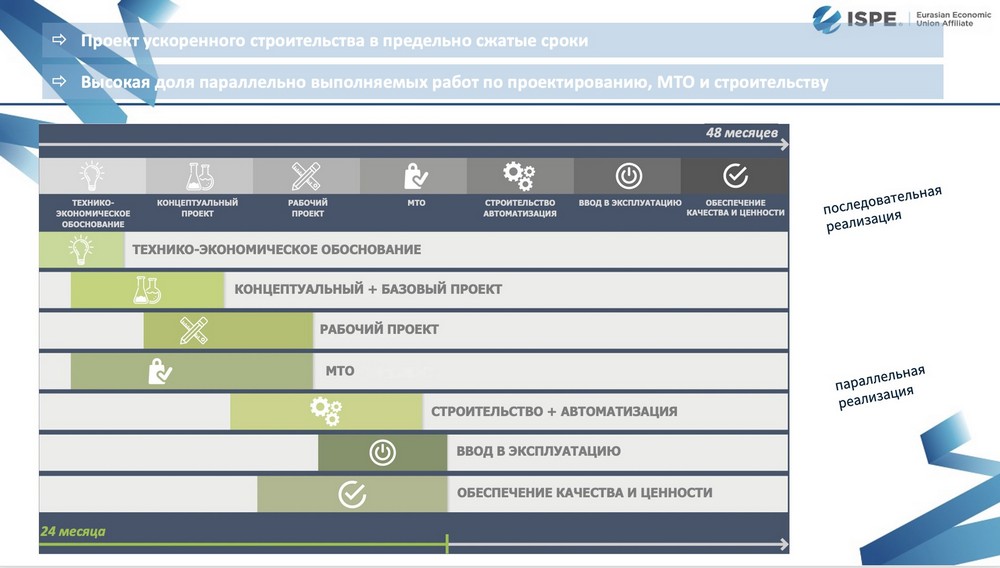

О современных концепциях проектирования и строительства в фармацевтическом производстве продолжил говорить менеджер проектов по строительству фармпроизводств ZETA GmbH Андреас Польц. Спикер представил ряд примеров, когда компания выполняла проекты в предельно сжатые сроки (2 года: от начала проекта до ввода объекта в эксплуатацию), запараллеливая ряд процессов.

Позицию и взгляд производителей лекарственных средств, а именно активных фармацевтических субстанций (АФС), на процесс проектирования и инжиниринга представил технический директор «ПОЛИСАН» Александр Ставаш. Отметив, что белгородская площадка компании («Полисинтез») сейчас переживает процесс модернизации, спикер остановился на перспективах и проблемах непрерывного производства АФС методом химического синтеза. Среди перспектив были отмечены:

- уменьшение объема оборудования, металлоёмкости: «Синтез целевого продукта можно вести, используя микрореакторы, а не большие аппараты с мешалками», – привел пример технический директор компании «ПОЛИСАН»;

- более тонкое управление синтезом, проведение его в условиях, при которых образуется минимальное количество побочных продуктов: «В реакторы вытеснительного типа по ходу потока отводить или вводить какие-то компоненты, что может привести к повышению выхода продукции», – проиллюстрировал тезис спикер.

- применение закрытых систем;

- изменение стратегии управления: «Применяя непрерывные технологии, мы можем перейти к парадигме «качество посредством контроля». То есть мы можем задать ключевые параметры продукта и, по мере контроля промежуточных процессов, можем изменять входные данные, данные процесса и в конце получать заданное качество, абсолютно однородный продукт. Для этого важно позволять системе самой себя регулировать», – уверен докладчик.

Но не все процессы можно сделать непрерывными. Например, растворение твердых веществ в потоке, финишная стерилизация и др. Среди проблем непрерывного производства Александр Ставаш отметил сложность в доступности нужного оборудования, обеспечение точного непрерывного дозирования реагентов в поток, а также ограниченная доступность специальных контрольно-измерительных приборов, методов анализа и контроля непрерывных процессов. И конечно же, нельзя забывать о рисках для конечного продукта. Помимо этого, есть еще и фактор экономической целесообразности: изменение технологии влечет за собой и изменения в инфраструктуре. Александр Ставаш констатирует:

Если рынок требует быстрого увеличения производства конкретной продукции, выгоднее подчас построить новое здание, поставить новую линию. Ради одного продукта переходить на непрерывную технологию вряд ли будет целесообразно.