В процессе нанесения маркировки на упаковку лекарственного препарата могут возникать разные сложности, которые напрямую влияют на скорость печати кода и количество технологических отходов. Для решения проблем, связанных с упаковкой для лекарств и нанесением маркировки, в АО “Промис” была создана Сервисная служба, которая на протяжении десяти лет помогает фармацевтическим компаниям достигать высокой скорости выпуска лекарств.

Случай из практики

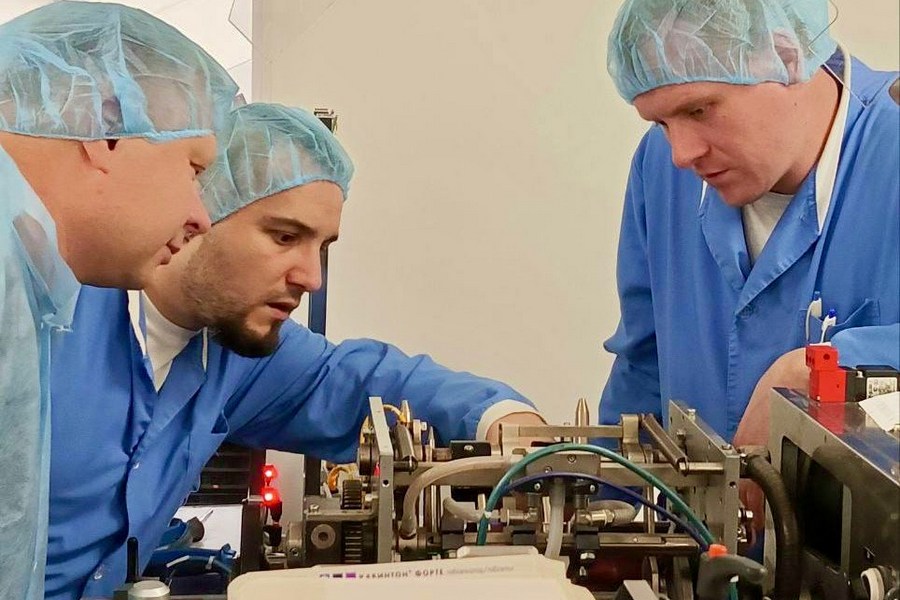

В сервисную службу АО “Промис” обратились представители фармацевтической компании с просьбой помочь устранить проблему разворота пачки на линии нанесения маркировки. Во время передвижения упаковки к принтеру, ее разворачивало, что приводило к некорректному нанесению 2D-кода. В результате увеличилось количество технологических отходов и остановок линии. Так как проблема требовала незамедлительного решения, эксперты службы предложили организовать видеоконференцию с представителями фармпроизводства для оперативного решения проблемы. На встречу были приглашены директор по производству, начальник цеха и менеджер отдела снабжения. Все они ответили на вопросы специалистов службы касательно упаковки, материалов и особенностей фасовки лекарств. Собрав полную информацию обо всех процессах, эксперты выдвинули предположения относительно возможных причин разворота пачки и определили пути их устранения.

Так как пачки поступают на линию при помощи резиновых транспортировочных ремней, то со временем последние могут забиваться лаком, бумажной пылью и краской. Это приводит к уменьшению степени сцепления с картонной упаковкой и увеличивает скольжение. Поэтому в первую очередь эксперты Сервисной службы “Промис” рекомендовали протирать ремни специализированным раствором для резины, который раскрывает поры и убирает загрязнения. Данный раствор можно заменить 70-ти процентным спиртом при необходимости.

Еще одна рекомендация – модернизация устройства по которому проходят пачки перед нанесением кода маркировки. Специалисты посоветовали установить дополнительные режимные ролики, чтобы исключить искривление пачки в процессе передвижения по линии. И в завершение эксперты предложили рассмотреть возможность изменения подачи пачки, развернув ее на 90 градусов.

Применив все рекомендации, фармкомпании удалось оперативно устранить сбой и наладить стабильную работу на производственном участке.

«За десять лет практики мы собрали большую базу знаний, которая содержит информацию о множестве возможных неполадок на фасовочной линии фармацевтического производства. И 80% всех сбоев способен решить грамотно обученный производственный персонал в короткие сроки. Поэтому всегда настоятельно рекомендую обучать инженеров линии, чтобы выпускать лекарства на максимально высоких скоростях», — говорит руководитель Сервисной службы АО «Промис» Олег Самсонов.

В помощь техническому персоналу фармацевтических компаний эксперты службы разработали специальный курс для наладчиков фальцевального модуля GUK. Сейчас уже более 571 сотрудников из 51 российской фармкомпании повысили свою квалификацию, а вместе с ней и эффективность оборудования на своих предприятиях. Получить демодоступ к курсу можно по ссылке.