ЗАО «Ламинарные системы» уже не первый год занимается разработкой и изготовлением ламинарных кабин для фармацевтической промышленности. Опыт, полученный за это время, позволяет успешно реализовывать проекты, отвечающие запросам заказчиков.

Недавним проектом стала Ламинарная кабина для одного из ведущих фармацевтических предприятий России – АО «АКРИХИН». Система управления качеством данной компании работает по стандарту GMP, а значит, высоки и требования, предъявляемые к оборудованию, которое будет использоваться на производстве.

Совместная работа

Создание любого оборудования, выпускаемого не серийно, начинается с тщательной проработки проекта, что требует активного участия обеих сторон: и исполнителя, и заказчика. Заказчику необходимо точно обозначить, какие манипуляции будут происходить в данном оборудовании, с какими веществами предстоит работать персоналу и, соответственно, какой уровень защиты необходим для обеспечения безопасности. В ответ специалисты нашей компании переходят к разработке технических решений для реализации поставленных задач и поиску наиболее оптимального из них. Все детали обсуждаются и согласовываются с обеих сторон.

Главное – обеспечение безопасности

Итак, перед специалистами ЗАО «Ламинарные системы» стояла задача организовать в помещении подготовки сырья (класса чистоты 8 ИСО) изолированную зону с повышенным классом чистоты – 5 ИСО. Данная зона предназначена для взвешивания активных фармацевтических субстанций (АФС), которые имеют высокую химическую активность и требуют соблюдения особых мер безопасности.

Итак, перед специалистами ЗАО «Ламинарные системы» стояла задача организовать в помещении подготовки сырья (класса чистоты 8 ИСО) изолированную зону с повышенным классом чистоты – 5 ИСО. Данная зона предназначена для взвешивания активных фармацевтических субстанций (АФС), которые имеют высокую химическую активность и требуют соблюдения особых мер безопасности.

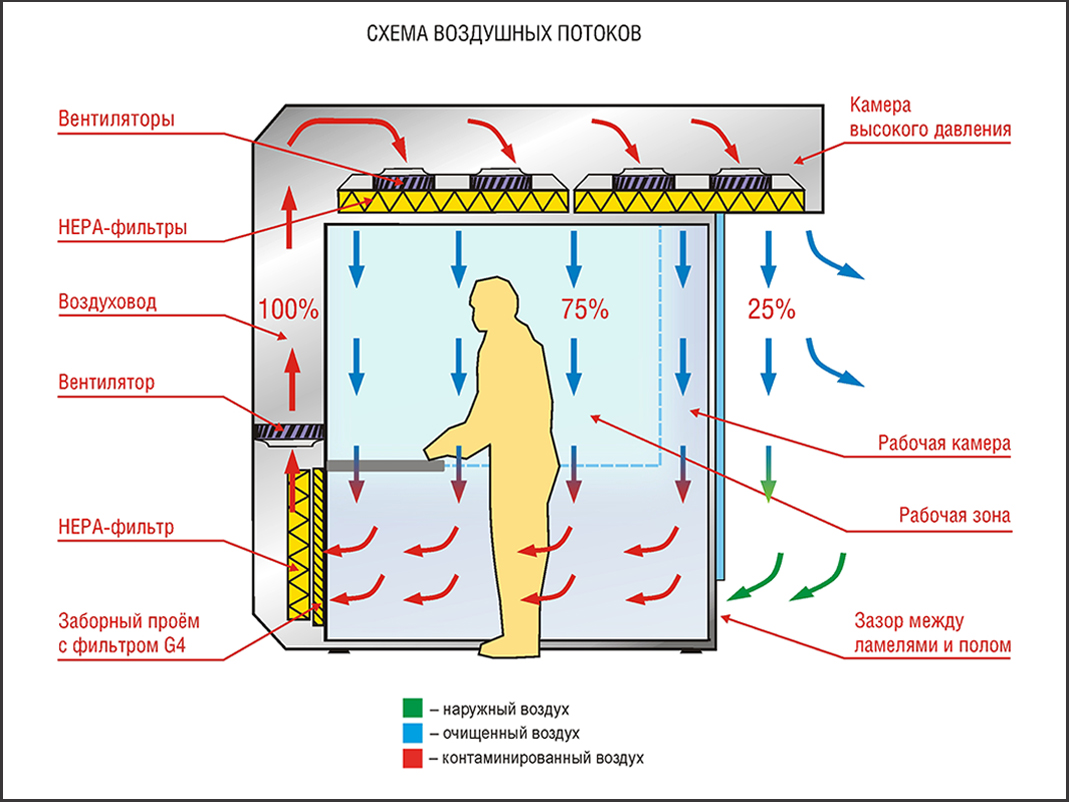

Проектным решением стала Ламинарная кабина, в которой защита продукта от контаминации внешним аэрозолем, а также защита окружающей среды от загрязнения аэрозольными частицами рабочего продукта обеспечиваются путем создания нисходящего ламинарного воздушного потока в рабочей камере. Этот поток захватывает возникающие в процессе работы аэрозоли и «уносит» их в воздуховод через решетку в нижней части камеры. Движение воздушных потоков настроено таким образом, что предотвращает выход контаминированного воздуха из камеры и не допускает попадания наружного воздуха из помещения в рабочую зону кабины.

Фильтров много не бывает

Особенностью конструкции данной Ламинарной кабины является установка дополнительных HEPA-фильтров сразу за заборным проемом с фильтрами предварительной (грубой) очистки G4 в нижней части кабины. Данное решение предотвращает попадание опасных частиц в канал воздуховода и их дальнейшее накапливание на внутренних стенках. Таким образом, при проведении ремонтных работ персонал не подвергается риску взаимодействия с токсичными АФС, осевшими внутри конструкции.

Соответственно, весь воздух, попадающий в рабочую камеру кабины, проходит 3 ступени очистки: предварительные фильтры G4 и 2 ступени с HEPA-фильтрами класса H14.

Продумано до мелочей

Кроме основных параметров, обеспечивающих безопасность работы, специалисты LAMSYSTEMS продумали и дополнительное оснащение для удобства использования кабины:

Кроме основных параметров, обеспечивающих безопасность работы, специалисты LAMSYSTEMS продумали и дополнительное оснащение для удобства использования кабины:

- микропроцессорная система управления обеспечивает автоматическое поддержание заданных параметров воздушного потока и своевременно информирует оператора о возникающих нарушениях;

- сенсорный экран упрощает управление основными параметрами работы кабины и предоставляет необходимую служебную информацию;

- 4 манометра установлены на фильтрах второй ступени очистки;

- освещение рабочей камеры – светодиодное;

- лампа УФО оснащена съемным кожухом для защиты лампы от оседания аэрозолей;

- две розетки установлены непосредственно в рабочей зоне, что облегчает подключение весов или других необходимых приборов;

- стол с перфорированной столешницей позволяет ламинарному потоку проходить сквозь нее, не создавая дополнительных зон турбулентности;

- антивибрационный стол с утяжеленной столешницей из гранита (25кг) для аналитических и других видов весов.

Семь раз отмерь

Тестирование готового изделия проходило в несколько этапов. Первый – обязательные приемо-сдаточные испытания на производстве. Затем, по предварительно подготовленным методикам, проходила проверка соответствия заявленным требованиям непосредственно на месте установки кабины. Итогом этих проверок стала успешная валидация по протоколам IQ и OQ, и заказчик получил отчеты с результатами всех измерений. Впереди последнее и самое главное испытание – полноценное использование Ламинарной кабины в рабочем режиме фармацевтического производства.

Обеспечивая необходимую защиту продукта, оператора и окружающей среды, ламинарные кабины закрепили за собой статус эффективного решения для изоляции отдельных технологических процессов в фармацевтическом производстве.