Фасовочная линия фармацевтического предприятия — одна из важнейших составляющих в процессе производства лекарственных препаратов. От того, насколько стабильно она работает зависит срок выпуска готовой продукции и, как следствие, выполнение производственных показателей. Зачастую тех навыков, которыми обладают инженеры упаковочной линии, не хватает для своевременного выявления и устранения возникших сбоев, что нарушает общую цепочку сложного процесса производства и доставки лекарственного препарата на полки аптек. Поэтому важно уделять особое внимание навыкам производственного персонала и периодически проводить обучение для достижения максимальной эффективности в рабочем процессе.

Случай из практики

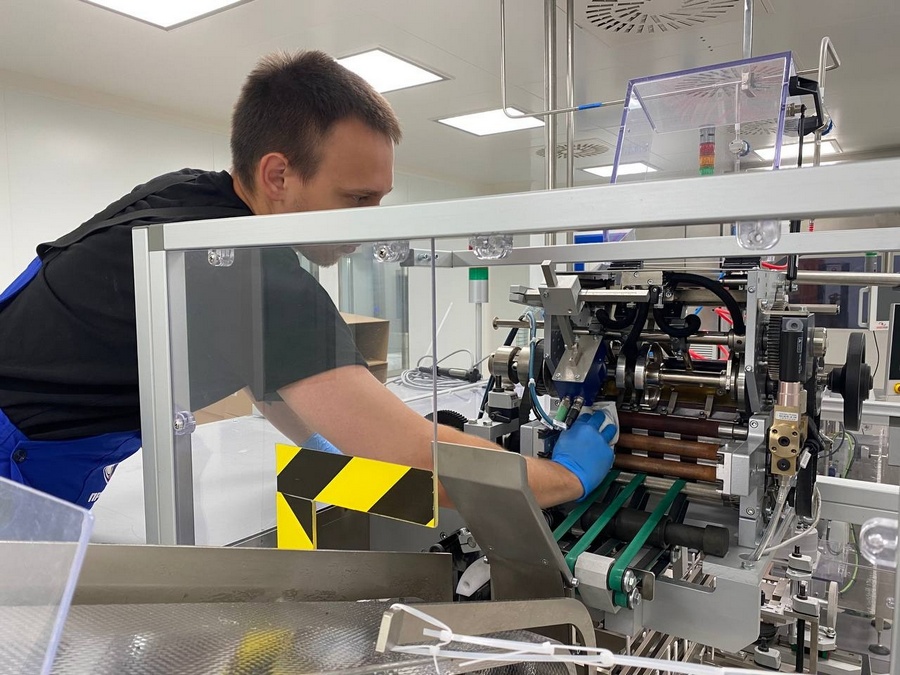

В Сервисную службу «Промис» обратилась фармацевтическая компания, у которой были сложности в работе фасовочной линии. Разобраться с ними самостоятельно работникам предприятия не удалось. В частности, были такие проблемы: при вращении валов в ручном режиме машина не вставала в нулевое положение, увеличилось также усилие вращения техники. Помимо этого компании требовалось провести полное техническое обслуживание модуля: смазать узлы и шестерни, настроить валы под толщину инструкций по медицинскому применению, установить демонтированные защитные элементы и кожухи.

Специалисты службы прибыли на производственный участок, чтобы помочь коллегам из фармкомпании. Для устранения проблемы отсутствия щелчка фиксации нулевого положения была проведена очистка от грязи приводов фальцевальных валов, затем выполнена смазка. Для стабильного вращения машины в ручном режиме были очищены от грязи приводы фальцевальных валов. После этого произведена смазка узлов и шестерней. Затем специалисты сервисной службы настроили магазин фальцевального модуля, а также выставили зазоры между фальцевальными валами под инструкцию.

«Мы рады, что обратились к профессионалам своего дела — Сервисную службу «Промис». Специалисты провели обслуживание оборудования и устранили все неполадки в работе в короткие сроки. Все рекомендации по дальнейшему обслуживанию мы сохранили и будем использовать в работе», — делится впечатлением о сотрудничестве представитель фармацевтической компании.

Помимо настроек эксперты подготовили список рекомендаций, который позволит избежать частых сбоев оборудования — производить очистку и смазку узлов фальцевального модуля GUK не реже, чем один раз в две недели.

При оценке состояния оборудования специалисты также отметили, что имеются проблемы с захватом инструкций из магазина модуля и дали практические рекомендации по ее устранению:

- Изменить начальные размеры инструкций, а именно: уменьшить ширину со 180 мм до 160мм, пропорционально увеличив длину с 320 мм до 360 мм, сделать одно сложение до размера 160х180мм.

- Уменьшить плотность бумаги с 55 г/м² до 40-45 г/м².

- Изготовить тестовые тиражи по 2000 штук из материала плотностью 40 и 45 г/м² и размером 160х180 мм, провести испытания на упаковочной линии.

Многолетний опыт Сервисной службы “Промис” позволил специалистам разработать обучение для повышения квалификации наладчиков GUK – это авторский курс для производственного персонала фармкомпаний, который состоит из теоретической и практической частей работы с фасовочной линией. В рамках обучения инженеры получают знания и рекомендации опытных экспертов сервисной службы, а также рабочую тетрадь для наладчиков GUK. В ней собраны основные проблемы, возникающие на линии, показаны пути их решения с иллюстрациями. По итогам обучения предоставляется рекомендательное письмо, в котором содержатся конкретные улучшения, выполненные на упаковочной линии заказчика и направленные на успешное достижение поставленных целей и задач.

В настоящее время более 479 сотрудников российских фармкомпаний прошли обучение и повысили эффективность производственного оборудования. Больше о программе курса можно узнать, перейдя по ссылке ниже.