Под квалификацией помещений хранения принято понимать документально оформленные действия, удостоверяющие и подтверждающие, что квалифицируемое помещение смонтировано должным образом, правильно функционирует и его эксплуатация приводит к ожидаемым результатам.

Специалист по валидации, ООО Нанолек

Квалификация помещений хранения является важным составляющим системы обеспечения качества лекарственных средств. Согласно статистике значительную часть всего жизненного цикла лекарственное средство проводит именно в помещениях хранения, и соблюдение требований нормативной документации помогает избежать подавляющего числа рисков для качества.

Соглашения по качеству с производителями и внешние аудиты (контрагенты и госорганы) диктуют шире смотреть на вопрос нормативной документации. Например, надлежащая практика хранения лекарственных средств (GSP) взаимосвязана с 80 решением ЕЭК по GDP и 77 решением ЕЭК по GMP, а они в свою очередь с — документацией ОФС, PIC/S, ISPE, WHO, ISO, ICH.

Согласно нормативной документации до начала квалификационных работ должны быть предприняты действия по построению системы управления качеством на предприятии и идентификации рисков для качества. Из этой системы мы получаем информацию по предмету квалификации, объёму и частоте проведения работ.

Во внутренней документации должно быть закреплено требование о прохождении квалификации для всех помещений хранения. Необходимо собрать документальные подтверждения того, что система обеспечения параметров микроклимата позволяет выполнять требуемые условия хранения ЛС и сохранить качество на протяжении его размещения. Такая система образуется взаимодействием следующих компонентов:

- помещения — материалы конструктива и отделки, параметры, конфигурация, расположение окон, ворот и т.д.;

- инженерные системы — система отопления, вентиляции и кондиционирования воздуха (HVAC) или холодильные установки (ХУ), расположение приточных и вытяжных шлюзов или испарителей ХУ, тепловые завесы и т.д.;

- зона расположения продукта — палетное или стеллажное пространство, степень его заполненности;

- влияние внешних погодных условий — перепады температуры и влажности, смена сезонов.

Стартом жизненного цикла помещения хранения является составление спецификации пользовательских требований (User Requirements Specification — URS), где проводится составление и проверка полноты требований на элементы качества помещения хранения. Помещение должно обладать достаточной вместимостью для упорядоченного хранения лекарственных средств в регламентируемых условиях.

Принято разделять следующие стадии квалификационных работ:

- квалификация проектной документации (Design Qualification — DQ). Проверка проектной документации на соответствие требованиям URS и внешней нормативной документации;

- квалификация монтажа (Installation Qualification — IQ). Проверка соответствия качества монтажа помещения, инженерных систем и оборудования;

- квалификация функционирования (Operational Qualification — OQ). Проверка работоспособности системы обеспечения параметров микроклимата;

- квалификация эксплуатации (Performance Qualification — PQ). Проверка работоспособности системы обеспечения параметров микроклимата в режиме эксплуатации помещения хранения.

Для новых помещений принято последовательное выполнение всех этапов квалификации. При введении изменений (Change management) проводится оценка рисков для качества, что часто ведёт к повторной квалификации помещения хранения со стадии, подлежащей изменению.

Каждая стадия квалификации начинается с оценки готовности к ее проведению:

- готовность помещения к проведению квалификационных испытаний (все работы по предыдущей стадии квалификации завершены, либо выполнены работы в рамках управления изменений, требующие повторной квалификации);

- наличие и актуальность внутренней документации для проведения квалификационных работ (протокол квалификации утверждён, в нём обозначен список испытаний и определены критерии приемлемости);

- используемые средства измерений имеют актуальные сертификаты поверки и прошли необходимую калибровку перед началом квалификационных испытаний (лучшими практиками считается выполнение калибровки используемых контрольных средств измерения до начала проведения квалификации и после её выполнения);

- рабочая группа из специалистов, согласно матрице ответственности, готова приступить к испытаниям (инженер по квалификации, сотрудники склада, инженеры HVAC/ХУ, метрологи, механики и т.д.).

Квалификационные испытания — это командная работа. Специалисты, каждый по своему направлению, по заранее разработанной и утверждённой документации проводят ряд испытаний, чтобы собрать документальное подтверждение соответствия требованиям системы менеджмента качества. При получении отрицательного результата квалификации проводятся корректирующие действия (CAPA) и квалификация проводится заново (PDCA). Все эти процессы проходят согласно принципам управления записями и целостностью данных (ALCOA+) и риск-ориентированному подходу к сохранению качества продукта.

Основными факторами микроклимата, влияющими на лекарственное средство, являются воздействия температуры, влажности, света, окислителя воздуха. Первичная воздухонепроницаемая и коммерческая упаковки препятствуют влиянию влажности, воздуха и света. Температура имеет проникающее влияние и нивелируется только соблюдение условий хранения. Стресс-тесты стабильности подтверждают важность сохранения параметров микроклимата при хранении для эффективности и безопасности лекарственных средств. Если продукт не оснащён влагонепроницаемой упаковкой и регистрационным досье требуется соблюдение условия «сухое место», то это требование применяется для всех температурных режимов хранения.

Давайте подробнее остановимся на стадиях квалификации IQ, OQ, PQ, которые наиболее часто возникают в рутинной работе с помещениями хранения.

Квалификация монтажа

Испытание IQ-1. Проверяется наличие и актуальность документации на помещение и инженерные системы:

- URS, рабочей и исполнительной документации;

- плана расположения продукции согласно движению материальных потоков;

- технической документации на систему отопления, вентиляции и кондиционирования воздуха (HVAC) / холодильную установку (ХУ);

- технической документации на систему электронного доступа (если допуск в помещение не реализован через список персонала);

- сертификатов на материалы ограждающих конструкций;

- сертификатов на материалы отделки помещения.

Отдельная история — это полностью автоматизированный склад, когда размещение продукции и материалов, а также любое перемещение осуществляется без помощи персонала, для таких складов появляются дополнительные требования и проводятся проверки в рамках как квалификации монтажа, так и при последующих этапах квалификации.

Испытание IQ-2. Проверка комплектности элементов конструкции помещения, отсутствия повреждений и соответствие проектной документации, что включает:

- габаритные параметры помещения, стеновые и потолочные системы, напольное покрытие, герметичность стыков и плинтусов;

- ворота, двери и окна;

- оборудование по борьбе с вредителями (Pest control), осветительное, подъёмное и противопожарное оборудование, системы доступа в помещение и видеонаблюдения, воздушные завесы;

- стеллажные конструкции и противоударные отбойники;

- отсутствие труднодоступных мест для отмывки в помещении.

Конструктивные материалы здания должны обеспечивать достаточную герметичность, в противном случае возрастает неконтролируемый теплообмен (за счёт излучения, конвекции и проводимости) и изменение показателя относительной влажности в квалифицируемом помещении. Внутренняя отделка помещения должна отвечать действующим санитарно-гигиеническим требованиям.

Необходимо проводить оценку рисков при использовании окон в помещении хранения, так как неконтролируемое нагревание воздуха и поверхностей от солнечного тепла будет приводить к локальным нарушениям параметров микроклимата и возможной деградации свойств лекарственных средств.

Стеллажные конструкции имеют надлежащую документацию (технический паспорт, протокол испытаний). Расстояние между ними обеспечивает свободное обращение с продуктом. Монтаж произведён должным образом. Стеллажи имеют установленную идентификацию. Размещаемый на верхних ярусах продукт не подвергается изменению температур от осветительных приборов и приточной вентиляции.

Испытание IQ-3. Проверка комплектности и монтажа оборудования, обеспечивающего микроклимат помещения хранения, отсутствие повреждений.

Для HVAC:

- секции фильтрации, нагрева, охлаждения, пароувлажнения, осушения;

- секции вентилятора приточного и вытяжного воздуха;

- воздуховоды и их маркировки;

- электромагнитные клапаны, регулирующие заслонки, диффузоры;

- датчики температуры и влажности, скорости воздуха;

- панели управления системы.

Для ХУ производится проверка:

- системы хладоснабжения, которая должна быть смонтирована в полном объёме согласно утверждённой технической документации;

- отсутствия повреждений оборудования и трубопроводов системы;

- оборудования и трубопроводов, которые должны быть промаркированы;

- средств измерений, имеющих актуальные сертификаты калибровки/поверки;

- подключения электропитания, соответствующего электрической схеме и инструкции по установке;

- отсутствия повреждений кабеля электропитания, изоляции, вилки, розеток.

Список испытаний может не ограничиваться приведёнными выше. Если в ваших помещениях присутствуют другие элементы, оказывающие влияние на качество размещённого продукта, то необходимо учесть их в протоколе квалификации.

Каждое испытание в протоколе завершается выводом о статусе выполненных работ. Прописывается наличие или отсутствие отклонений от методики проведения работ по протоколу и критериев приемлемости.

По завершении всех испытаний оформляется отчёт о квалификации монтажа, в котором фиксируются следующие данные:

- соответствие помещения DQ;

- качество проведённых монтажных работ;

- схема помещения с отмеченной зоной размещения продукта согласно материальным потокам.

Далее принимается решение о завершении квалификации монтажа и подтверждении перехода к квалификации функционирования.

Нередко квалификационные работы, согласно разработанному протоколу, проводятся совместно: IOQ или OPQ. В таком случае в протоколе прописывают «переходное» испытание. Оно фиксирует завершение испытаний предыдущей стадии квалификации и отсутствие несоответствий, которые не позволяют перейти к следующей стадии.

Квалификация функционирования

Испытание OQ-1. Проверяется наличие и актуальность документации на помещение, инженерные системы и оборудование, а именно:

- стандартные операционные процедуры (СОП) по эксплуатации и техническому обслуживанию инженерных систем и листы ознакомления персонала;

- сертификаты калибровки/поверки датчиков мониторинга и управляющих датчиков систем;

- график планового обслуживания установок;

- журналы учёта ремонтных работ и чек-листы технического обслуживания оборудования;

- журналы обслуживания противопожарного оборудования;

- журналы учёта борьбы с вредителями.

Испытание OQ-2. Проверка функционирования системы обеспечения микроклимата помещения:

Для HVAC:

- проверка функционирования блока управления;

проводится проверка реализации входа под разными профилями и предоставление различных прав доступа к управлению, срабатывания клавиш управления и выбора настроек (температуры, влажности, производительности), планировщика программ работы вентиляционной системы (задание недельной программы и смена режимов «день» и «ночь»), функционирования автоматического регулирование скорости потока, срабатывания аварийных предупреждений и аварийного переключения инженерных систем, автоматического срабатывания аварийного переключения электродвигателя приточного вентилятора, аварийного переключения на резервную систему;

- проверка функционирования секции приточного-вытяжного вентилятора;

проводится проверка функционирования основного и резервного привода вращения вентилятора (отсутствие шумов, биения, вибраций при вращениях вентилятора), количества подаваемого воздуха, функционирования частотного преобразователя электродвигателя (возможность регулирования производительности вентилятора);

- функционирование блока кондиционирования;

проверка работы узлов регулирования подачи теплоносителя и хладоносителя, функционирования теплообменных аппаратов (равномерность прогрева/охлаждения теплообменных аппаратов), проверка наличия выноса влаги через каплеуловитель, соответствия фактической температуры и влажности воздуха, отводимого из помещения, проектным данным;

- функционирование блока фильтрования. Проверка срабатывания сигналов датчиков перепада давления и отсутствия загрязнения фильтров;

- функционирование воздушных заслонок. Проверка приводов заслонок, степени открытия и плотности закрытия;

- проверка функционирования показаний встроенных СИ;

- проверка датчиков перепада давления на фильтре и вентиляторе, датчиков скорости воздушного потока, датчиков температуры и влажности в канале.

Для ХУ проверка осуществляется аналогично HVAC, включая последовательную проверку всех узлов, агрегатов и функций (проверка доступа, включения и отключения холодильных установок, практикуется 100%-ное резервирование мощности в целях минимизации рисков), проверку возможности изменения параметров ХУ, установки аварийных пределов и срабатывания аварийных сигналов, проверку включения в работу резервной ХУ.

Испытание OQ-3. Проверка параметров микроклимата в полезном объёме помещения в оснащённом состоянии (картирование помещения).

Температурное картирование помещения хранения в оснащённом состоянии показывает возможность оборудования (HVAC или ХУ) обеспечить заданные параметры микроклимата помещения и выявить потенциальные точки экстремумов (тёплая и холодная точки) в полезном объёме помещения хранения. В оснащённом состоянии продукт или имитатор продукта отсутствуют, эксплуатация помещения (открывание ворот/дверей, влажная уборка и т.д.) не допускается.

Производятся следующие стадии работ:

- Подготовка схемы помещения.

Необходимо подготовить схему помещения согласно технической документации. Отмечается располагаемое оборудование обеспечения микроклимата и направление потоков воздуха от него, зоны размещения продукта согласно материальным потокам. Критические точки для картирования помещения хранения определяются согласно разработанному анализу рисков по выбору критических точек или оценке геометрии полезного объёма помещения, расположения оборудования, обеспечивающего микроклимат (приточные и вытяжные диффузоры HVAC, испарители ХУ, радиаторы отопления), направления потоков воздуха от него и расположения ворот/дверей.

Выявленные точки наносятся на схему помещения. Учитывается высота размещения продукта — для палет в один ярус датчики располагаются в выявленной критической точке на схеме по двум высотам: нижний уровень расположения продукта на палете и верхний уровень палеты. Для стеллажного хранения нижний уровень остаётся неизменным, верхний уровень будет соответствовать верхнему уровню палет на последнем ярусе. Количество промежуточных ярусов размещения датчиков зависит от высоты стеллажной конструкции.

- Подготавливаются датчики (логгеры, измерительные комплексы регистраторов температуры и влажности и т.д.) в количестве, равном числу определённых точек с учётом ярусов по высоте. Датчиками являются средства измерения, прошедшие регистрацию, имеющие актуальный сертификат поверки и калибровки.

При выборе и программировании датчиков обращается внимание на:

- погрешность измерений и тепловую инерционность;

- отложенный старт начала измерений для синхронизации измерений по всем датчикам;

- интервал измерений;

- буфер памяти — количество ячеек записи должно позволять фиксировать данные на всём протяжении испытания.

- Установка датчиков измерения в квалифицируемом помещении.

Устанавливаются датчики измерения температуры согласно подготовленной схеме, фиксируются номера размещаемых датчиков на схеме по всем точкам. Отмечается время начала испытаний и режимные параметры работы инженерных систем.

- Проведение испытаний.

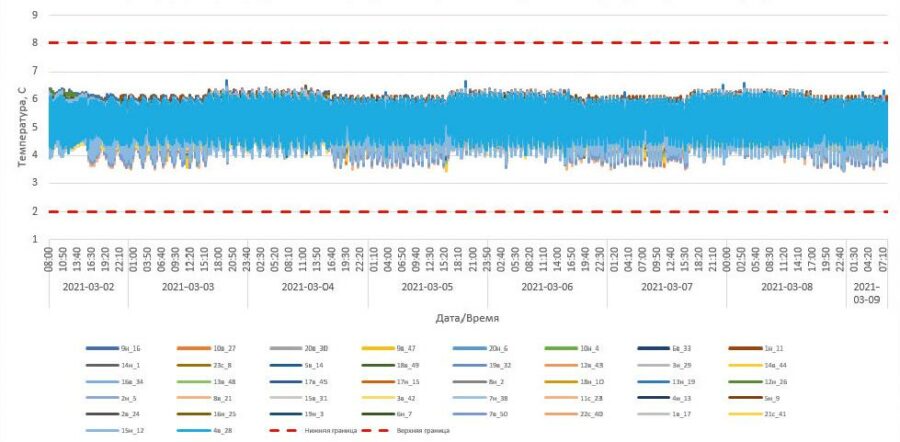

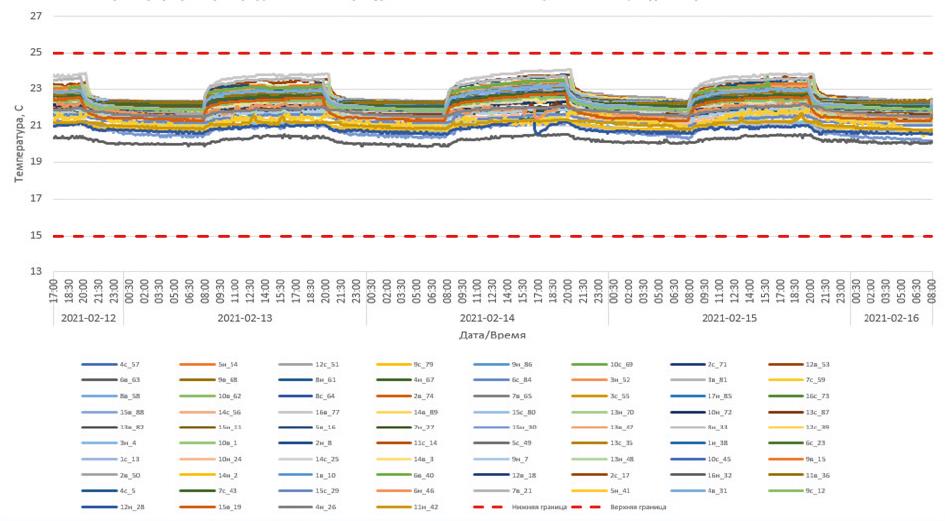

Продолжительность испытания соответствует протоколу квалификации. Например, при квалификации помещения хранения с температурным режимом в интервале от +2 до +8 0С проводится последовательное картирование по 72 часа для каждой из ХУ, а для помещений хранения с параметрами от +15 до +25°C — картирование 72 часа для подразделений с графиком 2х2 и 168 часов для подразделений с 5х2.

Фиксируется температура на улице за период испытаний и время окончания испытания.

- Обработка первичных данных.

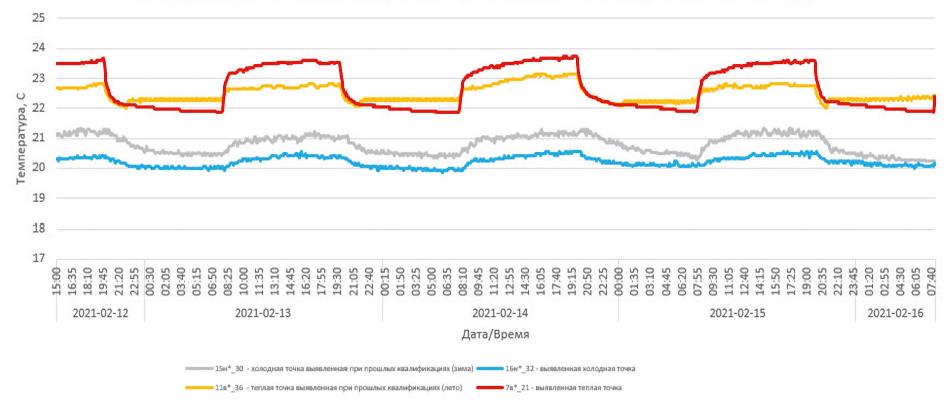

Считываются данные с датчиков и сохраняются в цифровом формате, исключающем вмешательство в данные. Полученные данные обрабатываются, что даёт для каждой из исследуемых точек (датчика) численные значения параметров микроклимата: средние, минимальные и максимальные значения. Точки экстремумов фиксируются по полученным средним или разовым значениям согласно протоколу квалификации.

Оценивается соответствие полученных значений критерию приемлемости. В случае выявления выхода значений за критерий нужно зафиксировать значения и период времени выхода. Оформляются графики распределения полученного массива данных по микроклимату в помещении. Отмечаются точки экстремумов на схеме помещения. Все записи, полученные данные и расчёты фиксируются согласно принципам целостности данных.

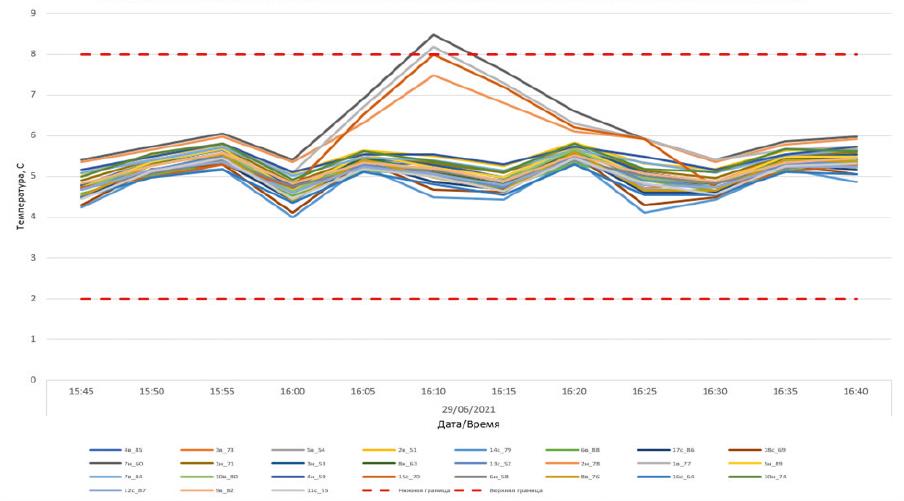

Испытание OQ-4. Проверка функционирования ворот/дверей и определение времени сохранения параметров микроклимата в требуемом диапазоне при их открытии.

Проведение испытания не требуется, если прилегающее помещение имеет тот же температурный режим и риски для качества при погрузочно-разгрузочных работах (ПРР) отсутствуют.

Требуется убедиться в работоспособности тепловых завес/ламелей на воротах и дверях. При выборе датчиков опять же обращается внимание на точность датчиков, их тепловую инерционность и интервал измерения данных.

Проводятся следующие стадии:

- проверка функционирования, которая состоит в проверке полноты открывания и плотности закрывания, равномерности хода и отсутствия перекосов, возможности экстренной остановки хода;

- определение времени сохранения параметров микроклимата в пустом оснащённом помещении при имитации ПРР;

- требуется заранее убедиться в работоспособности воздушных завес или ламелей на воротах/дверях. Обычно испытание проводится непосредственно после стадии OQ-3;

- в ближайшей зоне расположения продукта и по ходу потока воздуха от ворот/дверей устанавливается термогигрометр или иное средство измерения для измерения параметров микроклимата в реальном времени.

Моделируется ситуация наихудшего случая, и, например, для помещений холодовой цепи производится открытие при температуре на контроллере «Туставки» — температура отключения охлаждения. Открываются ворота/двери, и фиксируется время открытия. При использовании лент ПВХ (ламелей) они также периодически открываются для имитации транзита палет с продуктом. Выдерживается открытие в течение установленного времени либо до выхода температуры за верхнюю границу согласно термогигрометру. Закрываются ворота/двери для восстановления параметров микроклимата, и фиксируется время закрытия. Выдерживается установленное протоколом время для определения времени восстановления параметров микроклимата.

По окончании испытания снимаются датчики и обрабатываются данные согласно прописанным в протоколе процедурам. Определяется время, в течение которого помещение сохраняет регламентированные параметры микроклимата после открытия ворот, и время восстановления заданных режимных параметров после закрытия дверей/ворот.

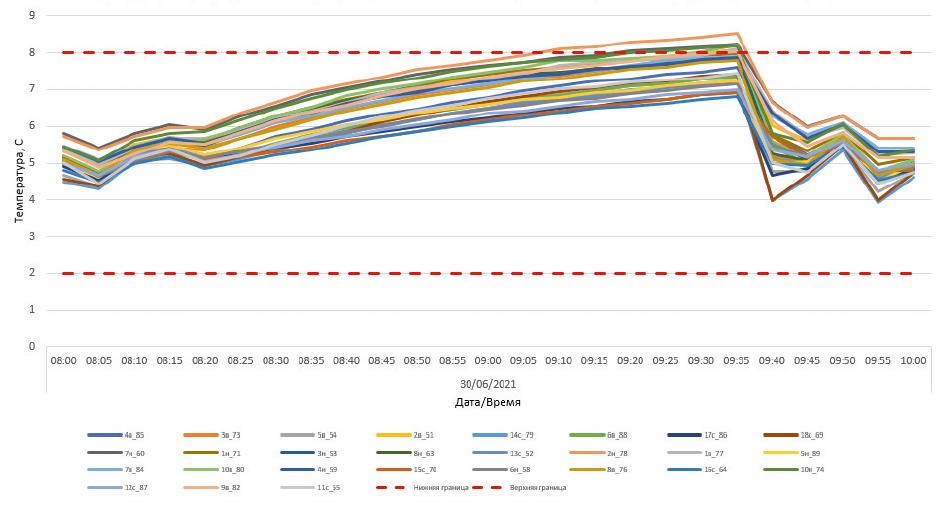

Испытание OQ-5. Проверка времени сохранения параметров микроклимата при отключении электроэнергии или выхода из строя оборудования.

Помещение находится в следующем состоянии: оборудование работает в штатном режиме, температура находится в регламентируемом диапазоне. Датчики запрограммированы и размещены согласно подготовленной схеме. Моделируется ситуация наихудшего случая, и, например, для помещений холодовой цепи отключение ХУ производится при максимальной температуре на контроллере «Туставки+diff» -температура включения охлаждения. Фиксируется время отключения. Отслеживается температура помещения с помощью термогигрометра или данных на дисплее контроллера. Испытание останавливается при выходе температуры за допустимые параметры. Включается оборудование, и выдерживается установленное протоколом время для определения времени восстановления параметров микроклимата.

По окончании испытания снимаются датчики и обрабатываются данные согласно прописанным в протоколе процедурам. Определяется время, в течение которого помещение находится в заданных параметрах температуры после отключения оборудования, обеспечивающего микроклимат помещения, и время восстановления параметров микроклимата после включения оборудования.

По завершении всех испытаний оформляется отчёт о квалификации функционирования. Фиксируются следующие данные:

- работоспособность оборудования;

- возможность обеспечения оборудованием заданных параметров микроклимата в помещении хранения в оснащённом состоянии;

- расположение точек экстремумов на схеме помещения в оснащённом состоянии;

- численные показатели времени сохранения параметров микроклимата при имитации ПРР и время восстановления параметров микроклимата;

- численные показатели времени сохранения параметров микроклимата при отключении оборудования и время восстановления параметров микроклимата.

Принимается решение о завершении квалификационных работ и подтверждении перехода к квалификации эксплуатации. OQ отчёт передаётся владельцу объекта для разработки СОП для персонала.

Квалификация эксплуатации

Испытание PQ-1. Проверка документации, включающей:

- данные о результатах квалификации функционирования / предыдущей квалификации эксплуатации (проверка выполнения предписаний, отмеченных в последнем отчёте);

- СОП порядок работы и обслуживания системы обеспечения микроклимата помещения;

- графики, журналы, чек-листы технического обслуживания системы;

- СОП, графики, журналы влажной уборки;

- СОП использования компьютеризированной системы мониторинга или СОП по ведению мониторинга микроклимата в помещении;

- СОП порядка приёма и работы с продукцией и порядка действий в аварийных ситуациях;

- список персонала с допуском в помещение (если не введена система электронного доступа).

Вся документация должна быть готова и актуальна к старту квалификации. На все СОП должны иметься заполненные персоналом листы ознакомления.

Испытание PQ-2. Проверка параметров микроклимата в полезном объёме заполненного помещения (картирование помещения).

При первичном картировании в эксплуатируемом состоянии зоны размещения продукта заполняются имитатором продукта в объёме согласно протоколу квалификации (максимально допустимая загрузка, не мешающая распределению потоков). При последующих картированиях размещённый продукт оснащается имитатором до требуемых протоколом квалификации объёмов.

Помещение эксплуатируется в штатном режиме (открывание ворот/дверей и влажная уборка). Данные фиксируются во внутренней документации (журнал ПРР, журнал влажной уборки) и анализируются в ходе проведения испытания для объяснения возможных выходов за критерии приемлемости по температуре и влажности.

Испытание производится аналогично описанному в разделе эксплуатации функционирования. Необходимо понимать, что размещённый товар изменит направление воздушных потоков и распределение микроклимата. Возможно изменение точек экстремумов в исследуемом объёме в сравнении с выявленными на стадии функционирования.

Испытание PQ-3. Подтверждение времени сохранения температуры в заполненном помещении при имитации ПРР.

Испытание производится аналогично описанному в разделе эксплуатации функционирования, но с имитатором продукта (стресс-тест для оборудования, обеспечивающего микроклимат помещения).

Определяется время сохранения температуры в заполненном помещении при имитации ПРР и восстановления параметров. Оценивается соответствие полученных значений установленному критерию приемлемости.

Испытание PQ-4. Определение изменения положения точек размещения датчиков системы мониторинга. Данное испытание не производится для первичной квалификации эксплуатации.

При получении данных с точками экстремумов, отличных от полученных при первичной квалификации эксплуатации, проводится сравнение температур и принимается решение по переносу датчиков мониторинга.

Если температура в выявленных точках не выходит за пределы измерений датчиков системы мониторинга, то датчики системы мониторинга остаются в прежних позициях. В противном случае необходимо осуществить перенос датчиков во вновь выявленные точки экстремума.

Нужно отметить, что непрерывный мониторинг показателей микроклимата не ограничивается точками экстремумов и необходим для критических точек с возможной резкой сменой параметров микроклимата (вблизи дверей/ворот).

По завершении всех испытаний оформляется отчёт о квалификации эксплуатации. Фиксируются следующие данные:

- возможность обеспечения оборудованием заданных параметров микроклимата в помещении хранения в эксплуатируемом состоянии;

- численные показатели уставок оборудования;

- расположение точек экстремумов на схеме помещения в эксплуатируемом состоянии;

- численные показатели времени сохранения параметров микроклимата при имитации ПРР и время восстановления параметров микроклимата.

Полученный отчёт дополняется информацией из отчёта по квалификации функционирования, включая численные показатели времени сохранения параметров микроклимата при отключении оборудования и время восстановления параметров микроклимата.

Принимается решение о завершении квалификации эксплуатации. PQ отчёт передаётся на завершающий этап валидации — валидация процессов (Process Validation), если подобное предусмотрено системой менеджмента качества. Копия отчёта передаётся владельцу объекта для оснащения выявленных точек экстремумов датчиками системы мониторинга.

Первичная квалификация эксплуатации проводится при завершении квалификации функционирования. После проведения первичной квалификации необходимо запланировать проведение испытаний в ближайший летний (при максимальной температуре окружающей среды) и зимний (при минимальной температуре окружающей среды) периоды, а также последующих квалификаций попеременно в летние и зимние сезоны.

В зависимости от региона и от территориального расположения помещений хранения имеет место проведение квалификационных испытаний в сезон дождей как условия наихудшего случая, которые могут иметь прямое влияние на корректную работу систем вентиляции и кондиционирования, отвечающих за поддержание и обеспечение необходимых условий микроклимата. Это наиболее применимо для стран Юго-Восточной Азии, Индии, где сезоны дождей являются регулярным природным явлением, а традиционный европейский подход проведения сезонных испытаний в летний и зимний периоды в меньшей степени будет являться условием наихудшего случая с потенциальным влиянием на микроклимат помещений хранения.

Данные картирования квалификации функционирования условно можно рассматривать как наихудший случай при минимальной загрузке объёмов помещения хранения. С другой стороны, по квалификации эксплуатации получаются данные с максимальной загрузкой. Таким образом, учитываются все компоненты системы обеспечения параметров микроклимата помещения хранения, что подтверждается их квалификацией в референтных интервалах загрузки полезного объёма склада и внешних параметров климата.

Как хороший адвокат защиты досконально знает дело своего клиента, так и специалист по валидации должен учесть все компоненты системы и собрать доказательную базу надлежащей работы помещения хранения.

Конечно же, не все этапы валидации всегда проходит гладко. В практике возникают моменты поломки оборудования или неверно выставленные установки, что приводит к завершению квалификации далеко не с первого раза. Плохая теплоизоляция конструктива или неверно направленные потоки воздуха от оборудования приводят к ограничению зоны размещения продукта. В моей практике был такой случай, когда при проведении испытаний на имитацию ПРР такой элементарный факт, как отсутствие ПВХ завес в зоне приёмки, не позволял достигнуть установленных критериев по температуре и тем самым ставил под угрозу возможность использования всей свободной площади помещения.

Иными словами, выявление несоответствий в ходе испытаний и доработка системы обеспечения микроклимата помещения хранения — рутинная практика прохождения работ. Впрочем, «дорогу осилит идущий». Главное — следовать надлежащим практикам, чтобы гарантировать обеспечение качества на всех этапах жизненного цикла лекарственного средства.

Источник: GDP REVIEW 3 — Сборник практических статей IV Международной конференции Логистика лекарственных средств