Региональный инжиниринговый центр в области микрореакторного синтеза АФС (РИЦ АФС) разрабатывает уникальные технологии химического синтеза АФС и полупродуктов, принципиально отличающиеся от традиционных. Центр оснащен установками лабораторного и пилотного уровней для внедрения и развития технологий непрерывных проточных реакций. В материале описана проточная технология синтеза, её применение, преимущества, типы реакций.

Микрореакторный синтез химических соединений

Технология микро- и миллиреакторного синтеза с использованием реакторов проточного типа – молодая, динамично развивающаяся технология получения веществ путем реализации синтеза в непрерывном потоке. Суть проточной технологии получения веществ состоит в том, что реакция протекает в небольшом объеме проточной ячейки, в которую непрерывно с определенными скоростями вводятся реагенты, которые за время нахождения внутри реакционной ячейки успевают прореагировать между собой и на выходе из реактора получается продукт реакции в виде раствора в соответствующем растворителе.

Проточный синтез может быть реализован в самых разнообразных областях химии, но наибольшее применение он нашел в тонком органическом синтезе и в получении активных фармацевтических субстанций (АФС). Современная проточная химия стала активно развиваться с начала 2000-х годов, в настоящее время наблюдается её бурное развитие.

Рисунок 1. Собранная реакторная установка на основе MMRS системы и реактора Miprowa®

Преимущества проточной химии

Ключевое отличие реакторов проточного типа от классических емкостных реакторов заключается в ламинарности движения потоков флюидов (жидкость и газы). Ламинарность потока определяется числом Рейнольдса (Re), которое прямо пропорционально скорости потока, диаметру канала и плотности жидкости, и обратно пропорционально вязкости жидкости.

Re = ρ·ω·dн/η

- ρ — плотность среду, кг/м3

- ω – скорость, м/с

- dн – гидравлический метр, м

- η – кинематическая вязкость среды, Па·с

При значении ρ ~ 1000 кг/м3, ω ≤ 2 м/с, η ≥ 10-3 Па·с и dн ≤ 10-3 м значение Re ≤ 2000 и поток обычно ламинарный. При работе с флюидами, имеющими стандартные значения плотности и вязкости, возможно использование каналов диаметром до нескольких миллиметров без превышения критического значения числа Рейнольдса, при котором ламинарные режим переходит в турбулентный. Исходя из этого, использование каналов определяет высокоэффективное смешение реагентов в ламинарном потоке, обусловленное диффузией.

В классическом емкостном процессе смешение реагентов происходит в турбулентном режиме, в то время как реализация процесса в проточном исполнении обеспечивает ламинарный поток исключающий образование локальных температурных зон и градиентов концентраций реагентов. Эффективное диффузное смешение реагентов определяет высокую селективность реакции и, как следствие, значительное снижение побочных продуктов и примесей. В большинстве реакторов проточного типа используются статические смесители, обеспечивающие еще лучшее смешиванием реагентов.

Таким образом мы подошли к первому преимуществу проточной технологии синтеза по сравнению с классической – высокой скорости массобмена. За счет реализации эффективного массообмена в проточных реакторах, как правило, можно добиться сокращения времени протекания одной и той же реакции с нескольких часов в емкостном исполнении до нескольких минут в проточном исполнении.

Вторым важным преимуществом проточной технологии синтеза является высокая степень теплообмена. Температура проведения химического процесса является одним из ключевых параметров, влияющих на кинетику реакций и определяющих состав продуктов реакции. Отклонение от оптимальной температуры приводит к неконтролируемому изменению скорости реакции, следствием чего является низкая селективность процесса. Точный контроль температуры, и как следствие теплообмена, является ключевым фактором, гарантирующим соблюдение оптимальных параметров процесса.

Для реакторов проточного типа соотношение площади контакта к объему реакционной массы во много раз превышает площадь контакта в объемных реакторах, за счет чего обеспечивается наилучший теплообмен, поскольку скорость теплообмена прямо пропорциональна площади поверхности. За счет разветвлённой площади поверхности проточных реакторов обеспечивается точное поддержание температуры реакционной массы, т.е. обеспечивается точный температурный режим протекания реакции. Данный эффект позволяет, с одной стороны, повысить безопасность проведения процесса (что крайне актуально для быстрых и сильно экзотермических реакций), а с другой стороны, позволяет повысить целевой выход реакции за счет уменьшения образования побочных продуктов.

Отвод теплоты быстрых и сильно экзотермических реакций является большой проблемой при масштабировании процессов. Коэффициент теплообмена в проточных реакторах он достигает 10 Вт/м×К, он намного выше, чем в традиционных теплообменниках. Эффективный теплообмен позволяет производить быстрое нагревание и охлаждение реакционной массы, позволяя реализовывать процесс в условиях, максимально приближенных к изотермическим по всему объему реактора.

Другим важным преимуществом проточной технологии синтеза является возможность работы под давлением, необходимой для процессов жидкость/газ, а также для реализации синтеза в сверхкритических условиях. По сути реакторы проточного типа могут работать как проточные автоклавы с небольшим объемом зоны проведения реакции, что сводит к минимуму риски проведения процесса. Из этого вытекает еще одно преимущество проточной технологии — повышенная безопасность проведения процессов.

В отличие от классических емкостных процессов синтеза, при которых реакции протекают в реакторах объемом десятки и сотни литров, процессы с участием проточных реакторов занимают значительно меньший объем. Реакция протекает только внутри ячейки проточного реактора, имеющей объем, измеряемый миллилитрами. Минимальное количество реакционной смеси внутри проточного реактора сводит к минимуму взрывоопасность быстрых и сильно экзотермических реакций.

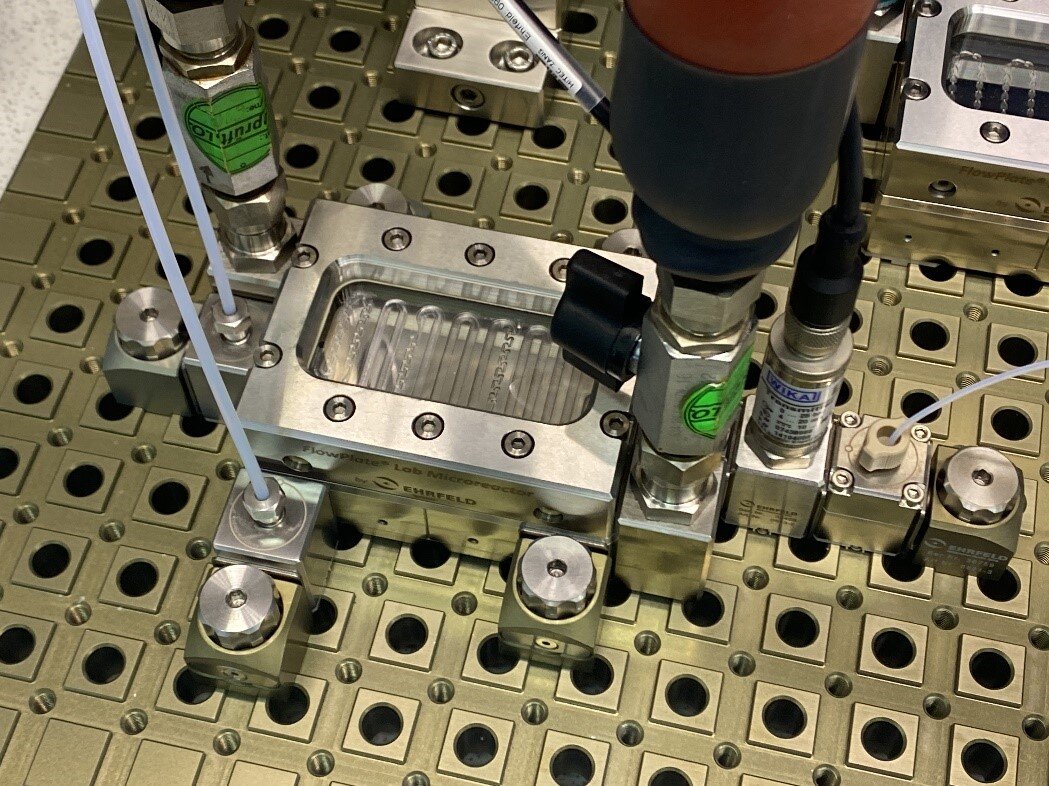

Рисунок 2. Собранная реакторная установка на основе MMRS системы и реактора Lonza FlowPlate®

Для проточной технологии синтеза характерен точный контроль стехиометрии реагентов. Благодаря тому, что растворы реагентов заданной концентрации подаются непрерывно ламинарными потоками в проточный реактор с известными скоростями, достигается крайне точное дозирование каждого вещества в проточную ячейку.

Поскольку время нахождения реакционной массы внутри проточного реактора определяется внутренним объемом реактора и скоростями подачи всех компонентов, то для проточных реакторов достигается точный контроль времени нахождения реакционной массы внутри ячейки. Таким образом точно контролируется время протекания реакции. За счет этого удается избежать образования побочных продуктов, связанных с процессами превращения целевого продукта реакции, вызванных длительным нахождениям в реакторе. Достигается повышенный выход целевого продукта благодаря улучшенной регио- и стереоселективности реакции и интенсификации синтеза, приводящей к сокращению числа и количества побочных продуктов.

Важным аспектом проточной технологии синтеза является возможность проведения многостадийных реакций, а также реакций, протекающих с образованием малостабильных интермедиатов и их быстрым улавливанием реагентами для реализации последующих шагов синтеза.

Наконец, еще одним из ключевых моментов в проточной технологии синтеза является точность масштабирования и понятные, четко определенные пути масштабирования от лабораторных к производственным установкам. Форма каналов проточных реакторов при переводе процесса от лабораторного уровня в пилотный и последующий промышленный масштаб не меняется, за счет чего сохраняется эффективность теплообмена. Диаметр каналов при увеличении объема реактора может незначительно увеличиваться, оставаясь при этом в области ламинарности потока. Помимо подхода к увеличению производительности проточного реактора путем увеличения его внутреннего объема другим эффективным способом повышения производительности в непрерывном модуле является так называемое размножение непрерывных реакторных систем. При таком подходе серия непрерывных реакторов включается параллельно, и требуемая производительность установки достигается увеличением количества модулей.

Типы реакций для проточного исполнения

Для широкого перечня реакций, часто использующихся в тонком органическом синтезе, проточная технология синтеза дает значительные преимущества по сравнению с классическими емкостными процессами синтеза. В качестве основных реакций стоит привести следующие:

- Реакции жидкость/газ.

- Сильно экзотермические реакции, например, реакции окисления, нитрования, сульфирования, алкоксилирования, озонолиза.

- Реакции, связанные с образованием нестабильных интермедиатов.

- Реакции с металлорганическими соединениями (реактивы Гриньяра, литийорганические соединения).

- Реакции галогенирования.

- Реакции восстановление гидридами металлов (NaBH4, NaBH3CN, DIBAL-H, LiAlН(O-t-Bu)3, Red-Al).

- Реакции кросс-сочетания, образование связи С-С, С-N, C-О.

- Реакции ацилирования, алкилирования.

- Реакции 1,3-диполярного циклоприсоединения.

- Реакции Виттига и модифицированные реакции Виттига (реакция Хорнера-Вадсворта-Эммонса).

- Реакции нуклеофильного замещения в ароматическом ряду.

- Реакции циклизации.

- Фотохимические реакции.

О внедрении проточной химии в промышленность

Промышленная реализация химической реакции в проточном исполнении предполагает решение конкретных технологических и химических трудностей, возникающих при реализации процесса на емкостном оборудовании т.е. переход от емкостных процессов к непрерывным проточным должен быть обоснован как с технологической точки зрения, так и с химической и, как следствие, с экономической. В настоящее время технология непрерывных проточных реакций активно внедряется многими европейскими и американскими компаниями, такими как Novartis (Швейцария), Lonza (Швейцария), F. Hoffman-La Roche AG (Швейцария), Eli Lilly (США), Nycomed (Дания), Carbogen Amcis (Швейцария). Большинство западных компаний имеют в своих структурах отделы, занимающиеся разработкой новых проточных технологий синтеза, а также переводом имеющихся процессов с периодических емкостных в непрерывные с использованием проточных реакторов.

Автор материала: Роман Новиков, главный научный сотрудник РИЦ АФС

АО «Технопарк Санкт-Петербурга»

r.novikov@spbtech.ru